Star symba

La primera carabina underlever

española

Un poco de historia

http://www.terra.es/personal3/africatwin/indice.htm (desgraciadamente esta web ya no funciona) de José Manuel Pérez,conocido coleccionista en el ámbito del aire comprimido y es con su permiso que me limito a “copiar-pegar” el fruto de sus investigaciones.

La firma Star, Bonifacio Echevarria S.A. es bien conocida por sus famosas pistolas Star, si bien, muchos se sorprenderán al saber que también realizó la modesta arma de aire comprimido que ilustra esta página. Según algunas fuentes, estas carabinas las realizaba un único empleado de la firma (llamado Maquibar) en unas dependencias separadas de la producción de pistolas, junto a una escopeta de caza comercializada con la marca Onena.

La Estrella Symba se empezó a comercializar hacia 1949-50 y era una carabina vanguardista para lo que se estilaba en la España de la postguerra sobre todo debido a su cañón fijo y carga por palanca inferior. Las líneas generales recuerdan a la Webley Mk3 aunque no resulta tan equilibrada como el modelo inglés. La calidad constructiva es considerable observándose un buen acabado tanto en las partes metálicas como en la culata de nogal.

Existen dos modelos de esta carabina que se diferencian en que en un modelo la apertura del puerto de carga es automático y se abre conforme la palanca de carga amartilla el arma y otro en que la apertura debe hacerse de forma manual cuando la palanca de carga se encuentra en el final de su recorrido de amartillado..

1

Origen de mi preciosa Star Symba

Modesto me envió lo que solo es la impronta (parte de hierro que se compone del cañón y la cámara de potencia) incompleta para que gestionara su venta a un coleccionista de Barcelona pero, este le ofreció solo 5 Euros por “el hierro” y no se consumó la venta. Ante esta desilusión Modesto me dijo que hiciera con ella lo que se me antojara ya que me la regalaba para mi “museo” de cosas raras. Y durante algún tiempo la tuve guardada en mi “caja de restos”.

Como en este mundillo del aire comprimido somos 4 gatos y nos conocemos todos le comenté a mi buen amigo Nicolás (Usuario de esta web llamado Jerónimo) que tenía este “hierro” y que no sabía que hacer con él y me propuso su restauración. ¡Eso si!. Sin prisas ni agobios.

Nicolás ya había publicado algún artículo de sus restauraciones (casi resurrecciones) y supe que estaría en buenas manos.

Vosotros mismos veréis la calidad de sus trabajos y la santa paciencia que tiene este hombre para hacer de un trocito de metal una pieza de precisión sin ningún tipo de maquinaria.

Es todo un artesano ante el cual no me queda más que quitarme el sombrero y publicar mi más sincero agradecimiento y respeto.

Y ahora......la resurrección.

A partir de este punto se tratará exclusivamente del trabajo de restauración del arma de las manos de Nicolás (Jerónimo). Para ello él mismo me ha mandado las fotos y el resumen de su trabajo.

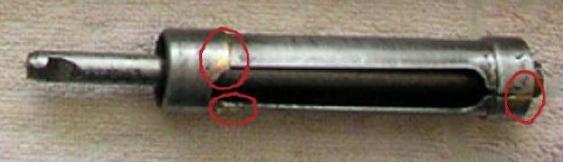

Esto y en este estado es lo que le envié. Este es el lado derecho de la impronta.

2

Y este el lado izquierdo.

El despiece de la impronta.

Ante este panorama una persona normal se hubiera sentado en un rincón de la habitación a llorar y a darse en la cabeza con un martillo mientras que en los genitales se conectaba una batería de camión por haberse comprometido a la restauración de semejante desastre.

Pero, ya digo que Nicolás es de otro mundo. Un artesano de los que quedan pocos.

Lo primero que hizo fue buscar fotos de alguna unidad completa para ver que le faltaba a la mía. Y para ello se sirvió de la foto publicada en la web de José Manuel más la que les hizo a la suya otro gran amigo del gremio que es César(usuario rojocaecae) al cual quiero aprovechar para agradecérselo públicamente. Además se da el caso de que la de César es el mismo modelo que la mía con la apertura del puerto de carga automático.

3

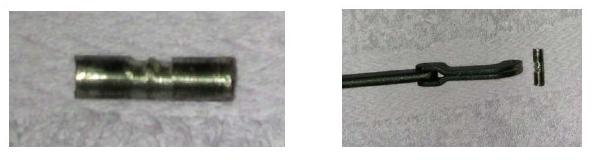

Era obvio que faltaban muchas piezas que habría que fabricar incluida la culata. Estas pueden verse en los recuadros rojos de la siguiente foto.

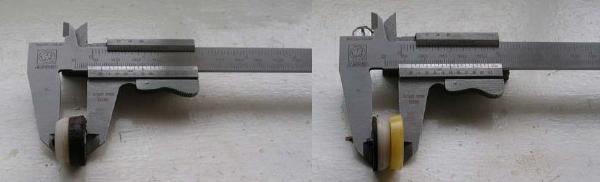

Y acto seguido las fotos en detalle de las piezas a fabricar y sus medidas relativas. Siempre he dicho que el trabajo de Nicolás se parece mucho a la anatomía comparada de la paleontología ya que tiene que fabricar piezas que debe imaginarse como son con solo ver las de alrededor y sus movimientos.

He aquí todas las piezas que tuvo que fabricar a mano.

4

La culata fue adaptada a partir de otra vieja de un modelo similar. Se fabricó y se incrustó las piezas metálicas en forma de rombo donde se alojan los tornillos de fijación.

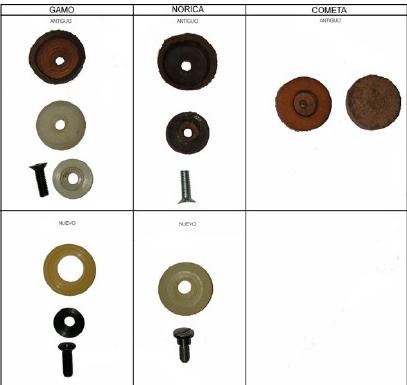

También se hizo un cuero de cazoleta especial para ella, pues la medida interior del diámetro de la cámara es superior a los que existen actualmente. El piston de esa carabina era muy pesado y de paredes gruesas con respecto a otras carabinas tambien decir que el muelle original era de 17 milimetros con lo que los muelles actuales no eran compatibles , buscando entre los muelles que tenia encontré un muelle que tenia antiguo de 17 milimetros

Se encontró con que el diámetro interior de la cámara era de 28 mm, en vez de los 25 que suelen tener, por lo que no servia ninguno de los cueros que tenia ni los que encontró a la venta. Tenia que fabricar uno a medida. Como los restos del cuero viejo eran los de un cuero de “cazoleta”, decidió hacer uno de este tipo.

5

En la foto siguiente se detallan los materiales.

- Primero un trozo de cuero, de unos tres milímetros de espesor.

- Dependiendo con la altura que se le quiera dar, uno o dos aros o anillos,con el diámetro interior igual al de la cámara.

- Otra pieza con un diámetro igual al interior de los aros menos dos veces el grosor del cuero, aproximadamente. En este caso 22 mm de diámetro.

- Un tornillo tirafondo. También vale con rosca.

- Un trozo de madera.

Se perfora el cuero con un orificio del diámetro del tornillo que lo va a sujetar al embolo.

6

A continuación se sumerge en aceite, muy fluido, tipo 3 en uno o similar, y se deja que se empape bien. Suele dejarlo uno o dos días.

Si el aceite se tiñe del color del cuero, cambiar de aceite. Esto significa que se están disolviendo los taninos del cuero y entonces el cuero se degrada, se vuelve menos flexible y tiene más posibilidades de romperse.

Lo mas rápido es con agua, pero la disolución de los taninos es segura. Hay que sacarlo antes de que se disuelvan y luego hay que acelerar el secado y aceitarlo, con lo que prácticamente no se adelanta nada.

En la tabla, perforamos un agujero de un diámetro algo menor que el tornillo e igual de largo.

7

Colocamos los aros, la pieza y el tornillo tal como se ve en la siguiente foto.

A continuación introducimos el tornillo en el agujero de la tabla y atornillamos despacio, poco a poco, ayudando con las manos a que el cuero entre dentro de los aros.

Seguimos atornillando hasta llegar al tope, es decir que el cuero quede comprimido contra la tabla.

Si el tornillo es mayor que el grueso de la tabla, hay que tener cuidado al final de atornillar porque podemos estropear la mesa y si es la de la cocina u otra similar… no os imagináis como se pone la jefa de personal.

8

Una vez que hemos terminado de atornillar, se deja secar y con un cuter o cuchilla se corta a ras de los aros como en la foto siguiente. Cuanto mas seco mejor se corta.

Después, con unos alicates, se quitan las ondas que hayan quedado, con cuidado, no hay que apretar mucho. Esta operación solo será necesaria en el caso de que la pieza interior sea mas corta que los aros y habrá que realizarla más de una vez hasta que se seque.

9

Después se deja secar el tiempo que sea necesario.

Después de seco, se quita el tornillo y los aros lo recortas y perfilas bien, si es posible, dándole una ligera inclinación hacia dentro, y tienes el cuero terminado.

Habrá que engrasarlo a la hora de ponerlo. Lo mejor es ponerlo nada mas sacarle de los aros.

Pulió y pavonó todas las piezas del mecanismo. En las siguiente foto pueden versa ya montadas.

10

Todas las piezas metálicas, montadas y funcionando, sin culata ni guardamontes. La impronta convertida en una carabina.

Y ahora con la culata definitiva.

El guardamonte antes de ser pavonado.

Montado

11

Y terminado.

El despiece completo del arma con todas las piezas terminadas salvo la culata que aun había que darle el color adecuado.

12

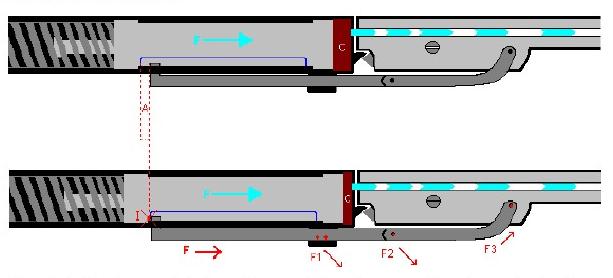

Funcionamiento de la carabina

Aunque todos sabemos como funciona una carabina de palanca bajo el cañón me parece oportuno describir el funcionamiento de esta para disfrutar de unas cuantas fotografías del mecanismo de apertura del puerto de carga y otros detalles del arma.

Para poder disparar el arma primero debemos liberar la palanca de carga de su anclaje pulsando un resorte en la punta de esta.

13

Acto seguido se baja la palanca hasta el final de su recorrido.

14

Conforme la palanca va bajando el mecanismo del puerto de carga va girando este para que al final del recorrido de la palanca quede abierto perpendicularmente al eje longitudinal del cañón.

15

En el puerto de carga se puede meter cualquier balín del 4,5 ya que este es lo suficientemente largo. El balín debe meterse de cabeza, viéndose desde arriba la falda ya que al cerrar el puerto de carga este quedará alineado con el ánima del cañón.

Ya solo queda apuntar y disparar.

16

Las pruebas de disparo las he hecho a 25 metros y con perdigones Round de Gamo. Como no esperaba mucha precisión me sorprendí gratamente oír que el balín dio en el cazabalines pero, no había puesto diana y debido a la falta de tiempo para más pruebas no probé con diferentes tipos de balín (lo cual queda pendiente y ya comentaré cuando haya hecho las pruebas).

Agradecimientos

Quiero agradecer públicamente a quienes han hecho posible que una modesta colección como es la mía tenga una pieza de tan gran calidad por lo singular de la misma y, por supuesto, por ese trocito de historia de España que tengo colgada sobre la puerta de entrada de mi despacho.

A Modesto Cordovilla que me regaló la impronta que después fue esta maravilla.

17

A Nicolás (Jerónimo) por su paciencia y gran trabajo que ha hecho con la reconstrucción de la carabina.

A César Ayuso (Rojocaecae) por haber dejado la suya para las fotos sin las cuales no se podrían haber fabricado las piezas que faltaban.

A José Manuel Pérez (Ibense) por permitirme usar la información de su web para cubrir la historia de la carabina.

A José Mª López Sevillano que creo él fue quien proporcionó la culata a Nicolás.

Y por supuesto a mi mujer que es una santa dada la paciencia que ha de tener conmigo ya que todo el tiempo que dedico a esta afición es a costa del que a ella le pertenece.

¡Un saludo y muchas gracias por vuestra atención!.

G-1200 (Sergi Mulleras).

18